© ZSW

© ZSW

Photovoltaik

Wirkungsgrad von CIGS-Dünnschicht-Solarzellen durch Alkalibehandlung steigern

Die CIGS-Dünnschicht-Technologie weist heute sowohl im Labor auf kleiner Fläche als auch in der Produktion auf großer Fläche konkurrenzfähige Wirkungsgrade auf. Solarzellen mit einem Rekord-Wirkungsgrad von 23,4 Prozent als auch Module mit 17,6 Prozent Wirkungsgrad zeigen dies nachdrücklich. Ziel der aktuellen Forschungsarbeiten ist es, neue hocheffiziente Prozesse für die Produktion von CIGS-Dünnschicht-Solarzellen und Modulen zu entwickeln. Dabei sollen der Wirkungsgrad der Solarzellen und Module gesteigert und die Stabilität und Lebensdauer der Dünnschicht-Technologie verbessert werden.

Potenziale der CIGS-Dünnschicht-Technologie

Die Halbleiterschicht eines Dünnschicht-Moduls ist mit circa 2-3 Mikrometer circa 100mal dünner als die einer kristallinen Silizium-Solarzelle. Daher wird in CIGS-Dünnschicht-Modulen deutlich weniger Material benötigt. Es lassen sich bei entsprechender Wahl des Trägermaterials leichte und sogar flexible Solarmodule herstellen.

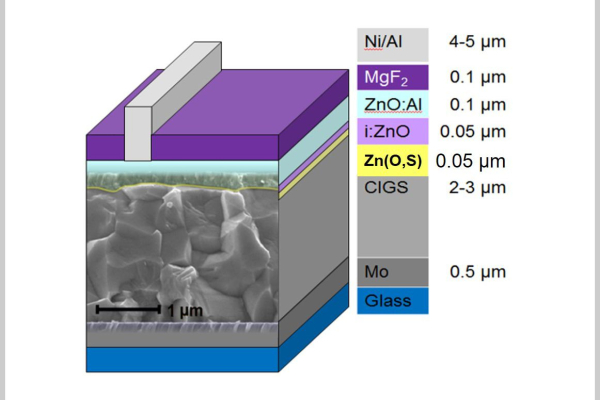

Der namensgebende Halbleiter CIGS besteht aus den Elemente Kupfer, Indium, Gallium und Selen (Cu(In,Ga)Se2) und wird auch als Absorber bezeichnet. CIGS-Solarzellen bestehen aus mehreren Funktionsschichten, die auf einen Glas- oder Folienträger aufgedampft werden. Beginnend mit dem Element Molybdän, das als Rückkontakt der Zelle dient, folgt der Halbleiter CIGS. Dieser schließt an der Oberseite mit einer durchsichtigen Zinkoxid-Schicht ab, die mit Aluminium dotiert wird. Diese transparente Schicht wird als „Fenster“ bezeichnet. Zwischen Fenster und Absorber, dem Halbleiter, befindet sich der Puffer aus Zinkoxidsulfid (Zn(O,S)).

Innerhalb des Forschungsvorhabens CISHTec, kurz für „Neue hocheffiziente Prozesse für die Produktion“ entwickeln die Wissenschaftlerinnen und Wissenschaftler neue Prozesse für die Produktion. Zudem untersuchen sie deren Einfluss auf die Langzeitstabilität der Module. Zentrale Entwicklungsziele sind hohe Qualität, niedrige Herstellungskosten und ein Wirkungsgrad von 18 Prozent für 30 mal 30 Quadratzentimeter Module.

Funktionsschichten optimieren und Kosten reduzieren

Im Labor – unter optimalen Bedingungen – haben die Wissenschaftlerinnen und Wissenschaftler das CIGS-Materialsystem weiterentwickelt. Dabei verfolgen Sie das Ziel, den Zellwirkungsgrades hin zu 24 Prozent zu erhöhen. Dafür müssen neben dem Absorber alle beteiligten Schichten wie Rück- als auch Frontkontakt sowie der Puffer verbessert werden. Hierzu haben sie die Materialzusammensetzung der Funktionsschichten variiert und die hierfür benötigten Prozesse optimiert.

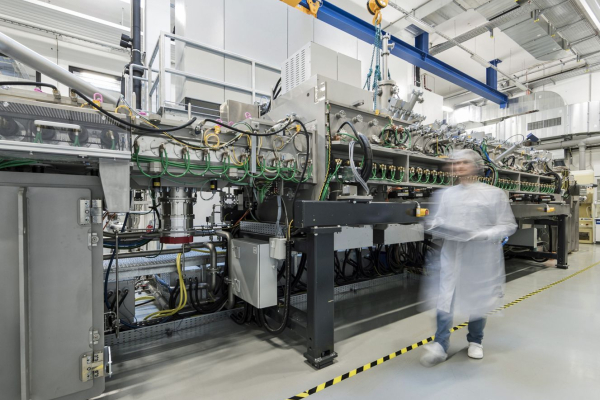

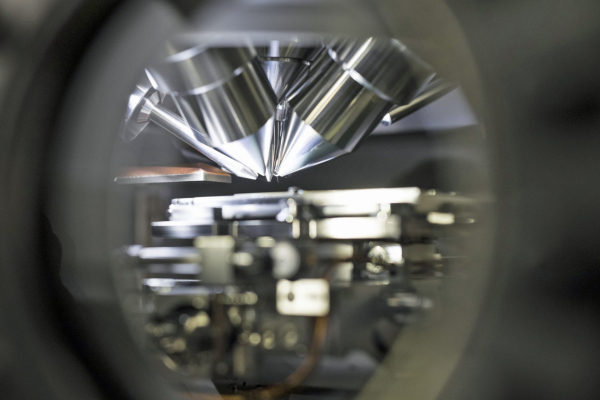

Der Absorber wird durch Koverdampfung der Metalle Kupfer, Indium, Gallium und Selen unter Vakuumbedingungen hergestellt. Für CIGS Solarzellen mit einem hohen Wirkungsgrad werden die Metalle in einer definierten Reihenfolge und Kombination nacheinander verdampft. Die Dauer dieses Verfahrens hat einen erheblichen Einfluss auf die Kosten. Mit einer neuen industrienahen und sehr variablen CIGS-Durchlaufanlage gelingt es mittlerweile die circa 2 Mikrometer dicken CIGS-Schichten annähernd so schnell aufzudampfen und damit zu wachsen wie in einer industriellen Produktion. Die Durchlaufanlage wurde in einem früheren Projekt, VariFast CIGS, entwickelt und innerhalb des Vorhabens CISHTec eingesetzt. Auch bei diesem schnellen Wachstums der CIGS-Schichten konnte bereits ein Wirkungsgrad für CIGS-Solarzellen von 17 Prozent erzielt werden. Dieses Ergebnis zeigt die hohe elektrooptische Qualität des Absorbers.

Wirkungsgrad verbessern

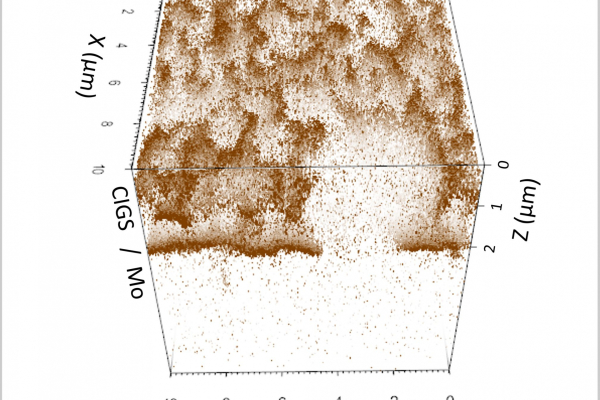

Für hohe Wirkungsgrade von CIGS-Solarzellen sind Alkalielemente von großer Bedeutung. Bereits kleinste Mengen Natrium tragen dazu bei, den Wirkungsgrad deutlich zu erhöhen. Innerhalb des Forschungsprojekts haben die Forscherinnen und Forscher sehr erfolgreich in verschiedenen Versuchsreihen den Einfluss von Substrattemperatur, Stoffmenge und Dauer der Nachbehandlung an einer Laboranlage variiert. Dabei haben sie neben Natrium die weiteren Alkalielemente Kalium, Rubidium und Cäsium untersucht. Die Übertragung der Alkalibehandlung von einer Laboranlage auf den industrierelevanten kontinuierlichen Prozess konnte erfolgreich umgesetzt und so der Wirkungsgrad der Zellen auf 21,1 Prozent (in-house-Messung) gesteigert werden. Für die begleitenden Untersuchungen war eine spezielle massenspektrometrische Methode (ToF-SIMS) sehr hilfreich. Mit Hilfe dieser Technik konnte gezeigt werden, wie sich Rubidium im Absorber verteilt.

Langzeitverhalten im Labor nachbilden

Wie wirken sich verschiedene Prozess- und Materialvariationen über einen Zeitraum von 25 Jahren auf das Langzeitverhalten der CIGS-Module aus? Um dieser Frage nachgehen zu können, muss ein Bezug zwischen Versuchen im Labor und der realen Situation im Freifeld hergestellt werden. Beispielsweise können im Freifeld hohe Spannungen im CIGS-Modul den sogenannter PID-Effekt (Potenzial induzierte Degradation) bewirken. Diesen Effekt haben die Wissenschaftlerinnen und Wissenschaftler im Labor nachgebildet und in Bezug zum Verhalten im Freifeld gesetzt. Die Ergebnisse haben gezeigt, dass eine über 250 Stunden andauernde Prüfung im Labor ausreicht, um die Belastungen in 25 Jahren unter realen Bedingungen darzustellen.