© AG Turbo / Rolls Royce

© AG Turbo / Rolls Royce

Dekarbonisierung der Energieversorgung

Wasserstoffturbinen: So entwickeln Forschende die Turbinentechnologie weiter

Wasserstoffbetriebene Turbomaschinen gelten als Schlüsseltechnologie für die Energiewende. Doch wie können Bauteile und Betrieb an den neuen Brennstoff angepasst werden? Forschende suchen nach Antworten und entwickeln Lösungen.

Turbomaschinen sind wahre Alleskönner. Sie produzieren Strom und halten das Netz stabil, indem sie schwankende Erträge aus Wind- und Solarenergie ausgleichen. Sie werden benötigt, um Wasser oder Gase in Leitungen zu transportieren und Wasserstoff zu speichern. Und nicht zuletzt sind Turbomaschinen wertvolle Exportprodukte „made in Germany“ und sichern damit Arbeitsplätze und Wohlstand.

Bundeswirtschaftsministerium plant Ausschreibung von „H2-ready-Gaskraftwerken“

In Deutschland werden neue Gaskraftwerke als Überbrückungstechnologie unter anderem für Zeiten sogenannter Dunkelflauten benötigt. Turbinen sind hierfür zentraler Bestandteile. Das Bundesministerium für Wirtschaft und Energie (BMWE) arbeitet derzeit an der Ausschreibung für den Neubau von Gaskraftwerken mit einer Leistung von insgesamt bis zu 20.000 Megawatt. Die Kraftwerke müssen so konzipiert sein, dass sie auf klimafreundlich produzierten Wasserstoff umgestellt werden können, sobald dieser in ausreichender Menge verfügbar ist. Noch werden viele Kraftwerke mit Erdgas betrieben. Das soll sich in Deutschland mit Blick auf die angestrebte Klimaneutralität bis 2045 jedoch ändern.

Im Fokus der Turbomaschinenforschung: Brenner, Werkstoffe und Betriebsabläufe

Gasturbinen auf bis zu 100-Prozent-Wasserstoffbetrieb anzupassen, ist komplex. Forschende aus Industrieunternehmen, Hochschulen und Forschungseinrichtungen arbeiten mit Hochdruck an den dafür notwendigen Anpassungen. Diese sind sowohl bei Komponenten als auch bei den Betriebsverfahren notwendig. Unterstützt werden die Forschungsteams unter anderem durch das BMWE. Dieses fördert im Rahmen des 8. Energieforschungsprogramms zur angewandten Energieforschung zahlreiche Forschungsvorhaben. Hier eine Auswahl:

BURN4H2: Wasserstoffkraftwerke für die Energiewende

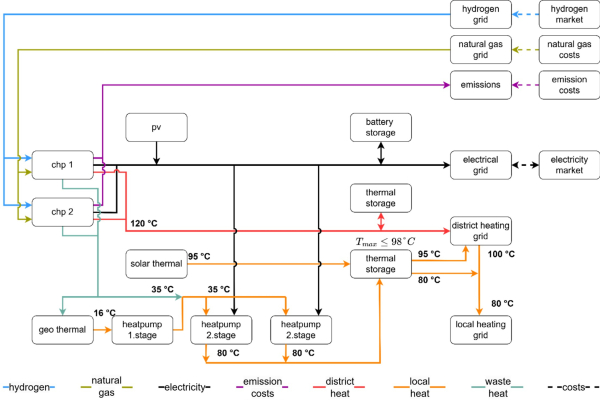

Um den weltweit wachsenden Energiebedarf zuverlässig und ohne CO₂-Emissionen decken zu können, sind wasserstoffbefeuerte Kraftwerke erforderlich. Solche Großkraftwerke zur allgemeinen Energieversorgung gibt es bisher nicht – und damit auch keine Erfahrungswerte für den kommerziellen Betrieb mit Wasserstoffbeimischungen. Ebenso fehlt ein gesamtheitliches Brennerkonzept für unterschiedliche Gasturbinentypen, die sich in Bauart, -größe und Leistungsklasse unterscheiden. Das Projekt BURN4H2 hat sich zum Ziel gesetzt, das zu ändern. Forschende haben die nötige Verbrennungstechnologie weiterentwickelt. Sie analysierten den Kraftwerksbetrieb des Heizkraftwerks Leipzig Süd und simulierten das Zusammenspiel mit Batterien, Wärmespeichern, Solarthermie, Wärmepumpen und Elektrolyseuren.

„Neben den Konzepten für größere Gasturbinen haben wir zum einen die Verbrennungstechnologie für eine 60-MW-Gasturbine mit 100-Prozent Wasserstoffbeimischung entwickelt und getestet und zum anderen den Betrieb des Wasserstoffkraftwerks als Teil des lokalen energetischen Querverbundsystems betrachtet“, erklärt BURN4H2-Projektkoordinator Dr. Torsten Jambor, Projektleiter R&D bei Siemens Energy.

Expertinnen und Experten bildeten den Kraftwerksbetrieb inklusive aller Energiewandlungs- und Energiespeichertechnologien am Standort Leipzig in einem techno-ökonomischen Simulationsmodell ab. Auf Basis dieses Modells wurden durch gemischt-ganzzahlige lineare Optimierung die Fahrweise des Heizkraftwerks hinsichtlich verschiedener ökonomischer und ökologischer Zielkriterien optimiert. Die Ergebnisse dieser Optimierungen wurden anschließend analysiert und dienten als Grundlage für Empfehlungen zukünftiger Betriebsweise.

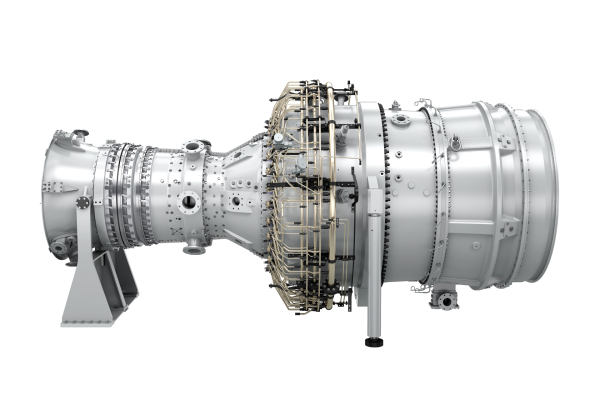

H2BED: Neue Technologien für den Betrieb großer Gasturbinen mit bis zu 100 Prozent Wasserstoff

Große Gasturbinen, die mit bis zu 100 Prozent Wasserstoff betrieben werden, gibt es bisher nicht in industriell relevanten Größen. Ihre Entwicklung ist komplex, teuer und zeitaufwändig. Im Forschungsprojekt H2BED arbeiten Expertinnen und Experten aus verschiedenen Forschungsinstituten und dem Unternehmen gemeinsam daran, Turbinen der Klassen F, H und HL für hohe Wasserstoffanteile fit zu machen. Die Lösungen sollen zukünftig sowohl in neuen Anlagen als auch zum Nachrüsten bestehender Kraftwerke eingesetzt werden können.

Ein Forschungsschwerpunkt in dem Projekt liegt darin, die Verbrennungssysteme in der sogenannten Dry-Low-Emission (DLE)Technologie weiterzuentwickeln: „In dem Projekt H2BED arbeiten wir dabei nicht nur an den Hauptherausforderungen wie Flammenrückschlag und Verbrennungsinstabilitäten beim Einsatz von hohen Wasserstoffanteilen, sondern insbesondere auch an deren Übertragbarkeit und Skalierbarkeit auf unser Portfolio an großen Gasturbinen bis hin zur höchst-effizienten HL-Klasse“, berichtet Projektleiter Dr. Benjamin Witzel, Leiter der Abteilung Fuel Flexibility & Hydrogen bei Siemens Energy. Die Verbrennungssysteme werden von den Forschenden dabei regelmäßig im „Clean Energy Center“ in Ludwigsfelde intensiv untersucht und getestet. Außerdem analysieren die Wissenschaftlerinnen und Wissenschaftler in Laboren, wie sich der Wasserstoff auf die Werkstoffe und der Wasserdampf auf die keramischen Wärmedämmschichten auswirkt. Ziel ist es, Brennsysteme zu entwickeln, die Erdgas-Wasserstoff-Gemische bis zu 100-prozentigem Wasserstoff sicher und effizient verbrennen können.

© Siemens Energy

© Siemens Energy

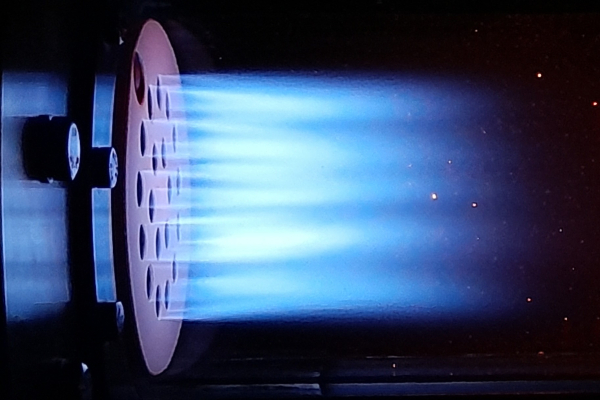

InnoTurbinE: Neuer Gasturbinenbrenner für Industriegasturbinen

Industriegasturbinen standen im Fokus des Forschungsprojekts „schadstoffarme Verbrennung von Wasserstoff-Erdgas-Gemischen und Entwicklung eines flexiblen Verbrennungssystems für Erdgas und 100%-H2“. Dieser Turbinentyp kommt zum Beispiel in Verdichterstationen des Erdgasnetzes oder bei der dezentralen Rückverstromung mit Kraft-Wärme-Kopplung zum Einsatz. Ein Team der Technischen Universität (TU) Berlin und des Unternehmens Everllence (vormals MAN Energy Solutions) hat für die Turbine einen neuen Gasturbinenbrenner entwickelt. Dieser lässt sich vollständig mit Wasserstoff betreiben.

Die Herausforderungen bei der Wasserstoffverbrennung liegen in der hohen Reaktivität und den sehr unterschiedlichen Skalen der Strömungsmechanik und der Verbrennung. Für eine schadstoffarme Verbrennung muss der Brennstoff mit der Verbrennungsluft vorgemischt werden. Wenn das Gas in die Brennkammer strömt, startet die Verbrennung schon, bevor die Vermischung mit der Verbrennungsluft abgeschlossen ist. Das führt zum einen zu höheren Stickoxidemissionen und zum anderen zum Flammenrückschlag. Die Flamme läuft entgegen der Strömungsrichtung auf die Brenner zu. Die Folge ist, dass die hohen Temperaturen das Material der Brenner schädigen können. Die Forschenden haben deshalb gemeinsam mit Partnern einen neuen Strahlflammenbrenner entwickelt und erfolgreich getestet. Projektkoordinator Prof. Dr.-Ing. Oliver Paschereit von der TU Berlin: „Mit neuen Brennergeometrien ist es uns gelungen, bis zu 100 Prozent Wasserstoff stabil und mit geringen Emissionen unter Laborbedingungen zu verbrennen. Der nächste Schritt ist die Erweiterung der Ergebnisse auf höhere Betriebsdrücke, bei denen die Gasturbinen betrieben werden.“

Das Forschungsprojekt war Teil des Forschungsvorhabens InnoTurbinE. In diesem beschäftigen sich Universitäten und Hochschulen mit unterschiedlichen Aspekten der Turbinenentwicklung.

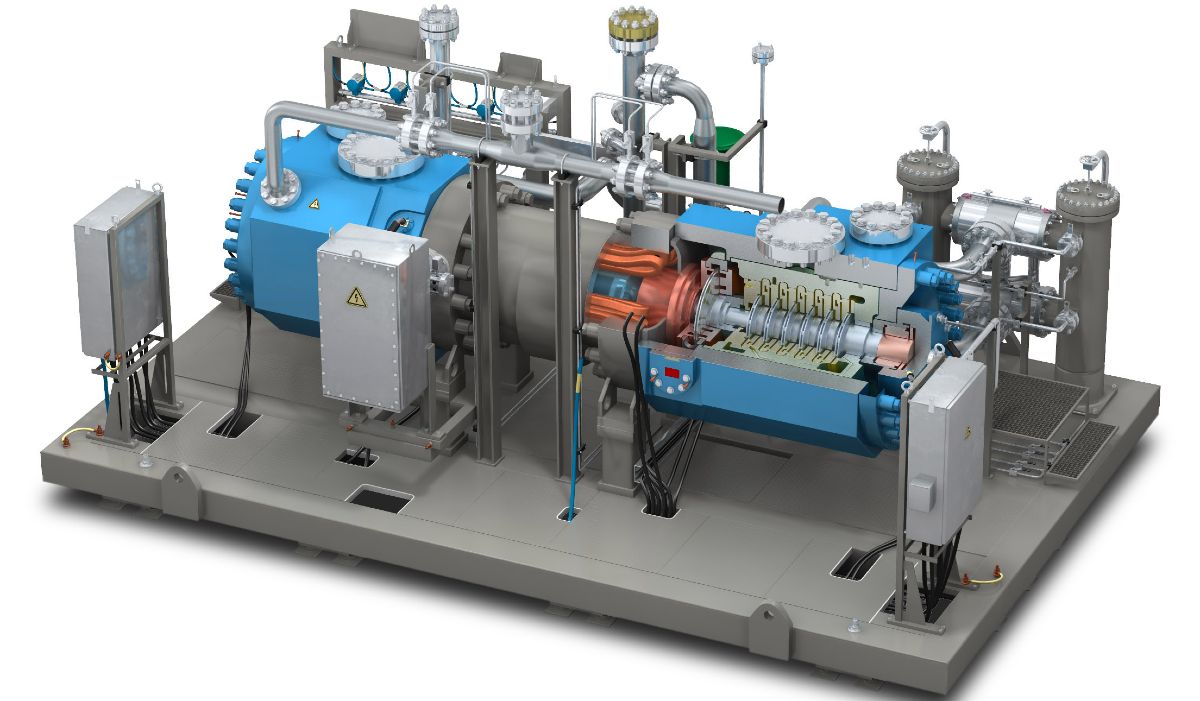

TurboTrans: Neues Schaufeldesign für Axialturbinen und optimierte Prozessverdichter

Turbinen und Verdichter sind zentrale Bausteine der Energiewende. Sie spielen eine wichtige Rolle in Energiespeichern, Industrieprozessen und beim Herstellen synthetischer Brennstoffe. Im Verbundprojekt TurboTrans entwickeln Forschende Turbomaschinen-Komponenten für den Energiemix der Zukunft. Das Verbundvorhaben wird von Everllence, vormals MAN Energy Solutions, koordiniert. Im Fokus steht die Komponentenentwicklung für innovative Speichertechnologien, flexible und effiziente Turbinen sowie für den Einsatz grüner Brennstoffe.

Die Expertinnen und Experten aus der Industrie und Forschungseinrichtungen entwickeln dafür unter anderem Prozessverdichter und -expander weiter. Diese werden künftig in neuen Kreisläufen eingesetzt und beispielsweise mit Wasserstoff oder CO₂ betrieben. Darauf müssen auch die Dichtungs- und Kühlkonzepte angepasst werden. Eine besondere Herausforderung für den Kraftwerksbetrieb ist zudem die Übergangsphase, in der die Turbinen mit Brennstoffgemischen arbeiten werden, da die Wasserstoff-Infrastruktur derzeit noch im Aufbau ist.

Effiziente Radialverdichter als Bestandteil von Turboladern sind essenziell für Wasserstoffmotoren oder Brennstoffzellen. Das TurboTrans-Wissenschaftsteam entwickelt hierfür ein dreidimensional optimiertes Verdichterrad. Für entsprechende Tests unter variierenden Betriebsbedingungen wird an der RWTH Aachen ein modularer Prüfstand aufgebaut. Parallel entwickeln die Forschenden ein neues Schaufeldesign für Axialturbinen, welches an die Kondensation in feuchten Medien wie Dampf oder CO₂ angepasst ist. „Unser Ziel ist es, aerodynamische und thermodynamische Verluste zu reduzieren“, erklärt Dr. Thomas Polklas, Projektleiter und Innovationsmanager bei Everllence SE. „So erreichen wir höhere Wirkungsgrade und geringere dynamische Strömungslasten.“ (it)

© Everllence SE

© Everllence SE