© TU München

© TU München

KI, Sensorik und Laser-Technologie

Kundenspezifische Leistungselektronik flexibel und energieeffizient herstellen

Die Fertigung von Leistungsmodulen steht vor neuen Herausforderungen: Unterschiedlichste Varianten in kleinen Stückzahlen wirtschaftlich produzieren zu können, wird zunehmend wichtiger. Das Forschungsprojekt FlaMe will dazu neue Technologien einsetzen und den Prozess deutlich nachhaltiger gestalten.

Eine Industriemaschine ist ebenso auf sie angewiesen wie ein Elektroauto, ein Datenzentrum oder Ladestationen – die Rede ist von der Leistungselektronik. Schaltende Leistungsmodule sorgen dafür, dass Stromquelle und Stromverbraucher miteinander kompatibel sind und elektrische Geräte funktionieren können. Je nach Anwendung müssen diese Leistungsmodule unterschiedlichste Anforderungen erfüllen. Während die Zahl an kundenspezifischen Produktvarianten stetig steigt, gehen die daran geknüpften Stückzahlen zurück.

WBG-Halbleiter und neue Fertigungsprozesse sparen signifikant Energie ein

Gut ein Drittel der in Deutschland verbrauchten Energie entfällt auf die Industrie. Energieeffiziente Leistungsmodule und deren energieeffiziente Fertigung gewinnen daher an Bedeutung. Halbleiter mit weitem Bandabstand (engl.: Wide-bandgap, kurz: WBG), die in den Leistungsmodulen verbaut werden, können hierzu einen entscheidenden Beitrag leisten.

Konventionelle Halbleiter bestehen aus Silizium, WBG-Halbleiter aus Siliziumcarbid (SiC) oder Galliumnitrid (GaN). Die neuen Materialien reduzieren Energieverluste um mehr als 45 Prozent. Ausgehend vom gesamten Leistungsmodul-Markt bedeutet dies potenzielle Energieeinsparungen von bis zu 100 Terawattstunden im Wirtschaftsraum Europe, Middle East, Africa (EMEA) sowie bis zu 25 Terawattstunden in den USA bis ins Jahr 2025. Zusammen macht dies etwa ein Fünftel der elektrischen Energie aus, die ganz Deutschland in einem Jahr benötigt.

Würden Leistungsmodule zudem in einem optimierten Prozess hergestellt, ließen sich auch bei deren Fertigung bis zu 20 Prozent Energie einsparen. Daran arbeiten nun die Projektpartner Siemens, Precitec Optronik, Precitec, F&K DELVOTEC Bondtechnik, die Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung, die Friedrich-Alexander-Universität Erlangen-Nürnberg sowie die Technische Universität München im aktuell gestarteten Forschungsprojekt FlaMe.

Neuer Produktionsprozess für Leistungsmodule ist flexibler und vollautomatisiert

Mit dem Forschungsprojekt FlaMe wollen die Projektpartner auf die Anforderungen der Industrie eingehen, kundenspezifische Leistungsmodule bei kleinen Losgrößen wirtschaftlich, qualitativ hochwertig sowie energieeffizient produzieren zu können.

© TU München

© TU München

Dazu ersetzen die Forschenden das konventionelle Produktionsverfahren durch eine hochflexible und vollautomatisierte Fertigung. Hierbei fallen einige energieintensive Herstellungsschritte wie etwa Lötofen-Prozesse weg. Dementsprechend wird weniger Energie benötigt und die Produktionskette verkürzt sich.

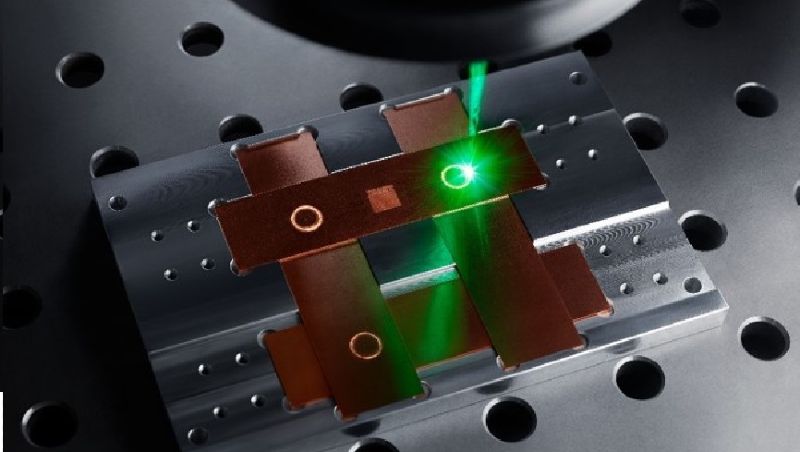

Ein Fokus von FlaMe liegt darauf, neue Technologien im Fertigungsprozess einzusetzen. Dazu zählen insbesondere laserbasiertes Drahtbonden, Plasmasprühen und 3D-Druck-Technologie. Diese ermöglichen es, den Energieeintrag zu kontrollieren und zielgerecht zu steuern.

Höchste Präzision: Industrieroboter mit Sensorik und künstlicher Intelligenz kombinieren

Qualitativ hochwertige Leistungsmodule herzustellen, erfordert gesicherte und sehr präzise Fertigungsschritte. Bei der Fertigung mehrerer Produktvarianten, noch dazu in geringerer Stückzahl, müssen die Anlagen und Werkzeuge zudem häufig angepasst oder umgebaut werden.

© Friedrich Alexander Universität

© Friedrich Alexander Universität

Um das Fertigungsverfahren zu optimieren, will das Team hinter FlaMe daher innovative Industrieroboter sowie hochgenaue optische, thermische und akustische Sensoren einsetzen. So lässt sich der Prozess präzise steuern, unkomplizierter anpassen und ganzheitlich überwachen.

Mithilfe KI-basierter Methoden werten die Forschenden Prozessdaten aus und kombinieren sie mit unterschiedlichen Sensorsignalen. Die Prozessergebnisse lassen sich damit genauer vorhersagen und Produktvarianten nach dem sogenannten first-time-right-Prinzip (zu Deutsch: auf Anhieb richtig) herstellen. Anstatt aufwändiger mechanischer Umbauten sind damit zukünftig lediglich Softwareanpassungen nötig.

FlaMe will nachhaltige Produktion fördern und Ressourcen effizienter nutzen

FlaMe soll nicht nur den Produktionsprozess flexibilisieren und energieeffizienter machen, sondern auch dabei helfen, Materialien nachhaltig einzusetzen und einzusparen. Einige Komponenten eines Leistungsmoduls bestehen aus Aluminium. Dieses wollen die Forschenden nun durch Kupfer ersetzen. Kupfer sorgt für eine deutlich höhere Leistungsdichte sowie eine längere Lebensdauer des Leistungsmoduls. Beide Aspekte bewirken, dass sich die Anzahl benötigter Module insgesamt reduziert. Damit sinkt der Energieverbrauch sowohl bei der Rohstoffgewinnung als auch in der Anwendung. Nach der Anwendung sind die reinen Kupferverbindungen einfacher wiederverwendbar. Das Forschungsprojekt FlaMe leistet demzufolge einen wichtigen Beitrag für die nachhaltige Produktion und den nachhaltigen Einsatz von Leistungsmodulen. (ln)