© Whitecell Eisenhuth GmbH und Co. KG

© Whitecell Eisenhuth GmbH und Co. KG

Komponenten optimieren

Bipolarplatten für Wasserelektrolyseure günstiger und robuster machen

Thorsten Hickmann Mission Wasserstoff

Das Verfahren für das Erzeugen von Wasserstoff muss billiger und zuverlässiger werden. Im Projekt TiCoB haben Forschende deshalb eine neuartige Bipolarplatte entwickelt, um diese Elektrolyseur-Komponente in dieser Hinsicht zu optimieren. Projektleiter Thorsten Hickmann von Whitecell Eisenhuth erklärt, wie genau das Team das geschafft hat.

© Whitecell Eisenhuth GmbH und Co. KG

© Whitecell Eisenhuth GmbH und Co. KG

Was war das Hauptziel des Projekts TiCoB?

Thorsten Hickmann: Wir wollten eine kostengünstigere und robustere Bipolarplatten für Wasserelektrolyseure entwickeln. Diese Platten sind ein essentieller Bestandteil der Wasserstoffproduktion. Sie leiten den Strom und stellen die Verteilung von Wasserstoff und Sauerstoff über die sogenannte Protonen-Austausch-Membran, kurz PEM, in den Zellen sicher. Die Platten sind damit ein wichtiges, aber auch teures Element von Elektrolyseuren.

Warum sind Bipolarplatten denn so kostspielig?

Die hohen Kosten resultieren vor allem aus der Verwendung von Titan. Das ist teuer und erfordert eine aufwendige Bearbeitung. Bipolarplatten müssen zudem hohen Anforderungen an elektrische Leitfähigkeit, Korrosionsbeständigkeit und mechanische Stabilität genügen. Deswegen ist ihre Herstellung komplex und kostenintensiv.

Wie sind Sie an die Kostenproblematik bei Bipolarplatten herangegangen?

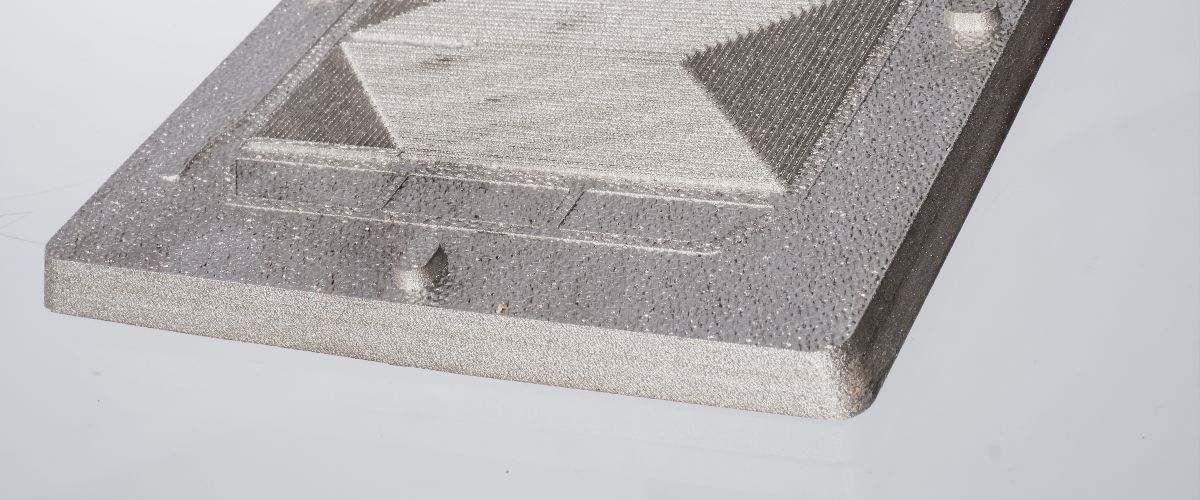

Wir haben bei TiCoB ein neues Verbundmaterial entwickelt. Dieses Material eignet sich als strukturierte Bipolarplatte mit Flow Field. Das Flow Field oder Flussfeld einer Wasserstoff-Bipolarplatte ist ein Netzwerk aus Kanälen, das den Gas- und Flüssigkeitsfluss steuert. Es stellt sicher, dass Wasserstoff und Sauerstoff gleichmäßig verteilt werden. Dabei haben wir auch das Flow Field optimiert, um eine effiziente Gas- und Stromverteilung zu gewährleisten und die Langlebigkeit der Bipolarplatten zu sichern. In puncto Lebensdauer ist diese Platte reinen Titan-Bipolarplatten ebenbürtig. Unser Forschungsfokus lag daher vor allem darauf, genau diese Lebensdauer deutlich zu steigern, um unser Verbundmaterial wettbewerbsfähig zu machen. Dafür haben wir auch einen Schwerpunkt auf die Degradationsmechanismen der Bipolarplatte gelegt und deren Wechselwirkungen mit anderen Systemkomponenten untersucht.

© Whitecell Eisenhuth GmbH und Co. KG

© Whitecell Eisenhuth GmbH und Co. KG

Statt reinem Titan haben Sie ein neues Verbundmaterial genutzt – was verbirgt sich dahinter?

Dabei handelt es sich um ein Titan-Composite. Die Platte wird durch Extrusion hergestellt. Dieses Verfahren ist materialschonend und kostengünstig, da es eine aufwendige Nachbearbeitung überflüssig macht. Außerdem haben wir ein Titan-Pulver-Zusatz in einem Polymer genutzt, um den Titanbedarf zu reduzieren, ohne die Funktionalität zu beeinträchtigen.

Was genau macht das Projekt TiCoB innovativ?

Das Projekt zeichnet sich durch mehrere innovative Ansätze aus. Ein wichtiger technischer Durchbruch war die Entwicklung eines Niedrigtemperatur-Beschichtungsverfahrens, das auch bei Raumtemperatur funktioniert. Damit können hochwertige Metalle wie Gold oder Platin verwendet werden, ohne den Polymeranteil der Titan-Compound-Platten zu beschädigen. Darüber hinaus haben wir eine langzeitstabile und korrosionsbeständige Beschichtung entwickelt, die speziell für das aggressive elektrochemische Umfeld ausgelegt ist.

© Whitecell Eisenhuth GmbH und Co. KG

© Whitecell Eisenhuth GmbH und Co. KG

Worin liegt das Besondere an der neuen Beschichtungstechnologie?

Die Beschichtung ist nicht nur korrosionsbeständig und langlebig, sondern wurde auch optimal auf die Anforderungen des neu entwickelten Flow Fields abgestimmt. Dadurch wird eine gleichmäßige Gas- und Stromverteilung erreicht. Das verbessert die Effizienz und Leistung der Bipolarplatten deutlich.

Welche Herausforderungen gab es bei der Entwicklung der neuen Platten?

Zwei der größten Herausforderungen waren die niedrigere elektrische Leitfähigkeit und die höhere Gasdurchlässigkeit des Verbundmaterials im Vergleich zu reinem Titan. Diese Probleme konnten wir durch einen optimierten Herstellungsprozess und die speziellen Beschichtungen lösen. Zudem lagen unsere weiteren Schwerpunkte auf der Korrosionsbeständigkeit und der Stabilität des elektrischen Kontakts.

Wo stehen Sie bei der Entwicklung heute?

Wir lassen die Titan-Composite-Platte derzeit von Kunden testen. Die Nachfrage ist hoch, da diese Platten eine wirtschaftliche Alternative zu reinem Titan darstellen. Gerade wegen ihrer hohen Korrosionsbeständigkeit und Stabilität sind sie besonders für den praktischen Einsatz geeignet.

Welchen Nutzen bringt diese Entwicklung für die Praxis?

Die bisherigen Ergebnisse zeigen großes Potenzial für den Praxisgebrauch, unter anderem in der Brennstoffzellen-, aber vor allem in der Elektrolyseurtechnologie. Die verbesserten Eigenschaften wie Korrosionsbeständigkeit, Langzeitstabilität und optimierte Gasverteilung machen sie ideal für den Einsatz in PEM-Elektrolyseuren und Brennstoffzellen. Für die Elektrolyse-Firmen kann der Einsatz der neuen Platten eine nachhaltige und wirtschaftliche Lösung bedeuten. Die Material- und Bearbeitungskosten werden gesenkt. Gleichzeitig wird die Lebensdauer der Produkte verlängert. Damit trägt die Technologie zur Kostensenkung und Effizienzsteigerung in der Wasserstoffproduktion und Brennstoffzellentechnologie bei.

Das Interview führte Mareike Lenzen, Bereich Forschungskommunikation beim Projektträger Jülich.